INDEX

Ⅱ工程計画(工程設計)はどのように進めるか

工程計画は、以下の3つの手順で進めます。

01工程設計の「目的」と「制約」を明確にし、工程概要を創る

生産性向上、品質向上等の目的と、投資償却、スケジュールなどの制約を明確にし、工程計画を立てることが第一歩目です。目的や制約が定まっていないと、具体的検討を進めていく中で手戻りが発生してしまいます。定量的な数値目標を置き、全社で合意しておくことが重要です。

目的を達成するため、「制約の緩和」が有効となることがあります。他部門との調整や投資判断が必要となりますが、少しの制約緩和が許されることで、大きな効果を得られることもしばしばあります。

また、工程計画で最適なモノづくり工程を目指すために重要な活動の一つとして、製品側へ働きかけることが挙げられます。

大きな設計変更はCE活動を通して事前に作り込んでおくことが重要ですが、工夫次第では製品側との調整をする中で、モノづくりの目的を達成する落としどころを見つけることができます。

02「目的を達成するための手段」と「工程コンセプト」を検討する

次に、目的を達成するための手段を検討します。例えば、生産量UPをするにも、たくさんの解決策があります。設備生産性を上げる、ラインバランスを改善する、製品と人の作業を見直しタクトタイムを削減する、などの解決策が考えられます。

また、工程イメージを関係者と議論しながら、工程コンセプトの設定や、その実現性を含めた課題の抽出を行います。工程コンセプトの検討においては、製品実現することだけでなく、会社が大事にしたい事や世の中の要請も考慮することがあります。例えば、「作業者に優しいライン」をコンセプトに、「すべての設備の高さを1.5m以下に統一し、見通しの良いラインを計画する」などの例があります。

事例

少量生産・多品種に対応できるミニライン

消費者ニーズの多様化を受けて、ものづくりの現場では、多品種・少量生産に対応できることも重要になっている。

1時間あたりの生産量(JPH[Job per hour])が30JPHの大量生産ラインを使って、5JPHしか生産しない場合、設備や人に不要な待ち時間が発生してしまう。このため運用する生産能力に応じた生産ライン・レイアウトを検討することが重要となる。

例えば、下記の事例では、従来のラインに多品種に対応するための「少量生産用コンパクトライン」を追加するというコンセプトで、工程計画を実施した。

03工程設計書(レイアウトや設備企画等)を詳細設計

物流や人の動きまで考慮したレイアウト企画・設計が必要であり、最近ではシミュレーション技術を使った工程検討も行われます。

シミュレーションを使うことで、最適な人員や設備能力を算出することができ、より生産効率の高いレイアウトを提案することができます。

事例

混流ラインにおける半自動組立て工程のシミュレーション

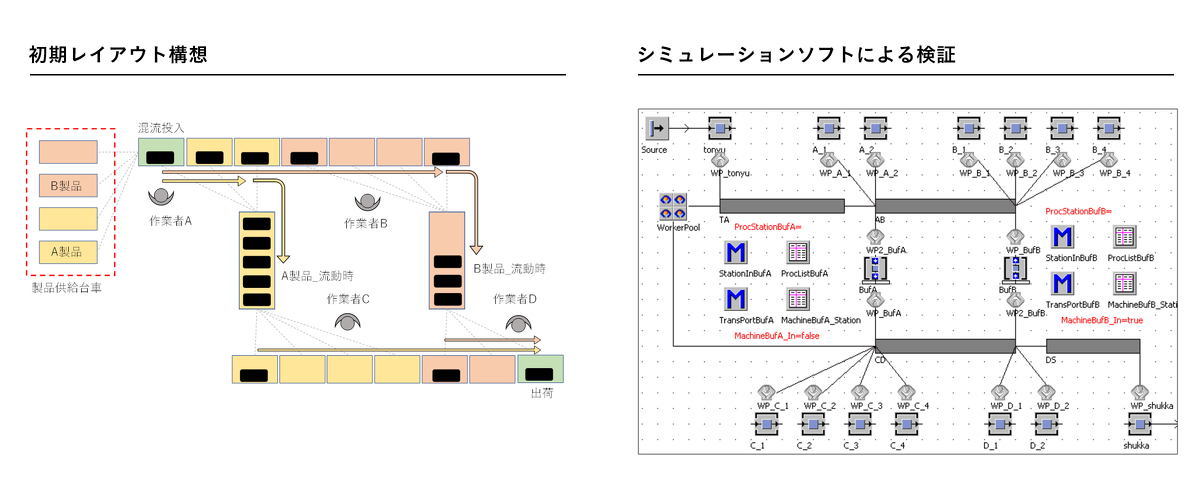

下図は、混流ラインにおける半自動組立て工程のシミュレーション事例である。

通常時の製品や人の動きはもちろん、イレギュラーや生産変動によって生じる滞留やその影響についても検証していく。また、製品の供給に移動体(AGV)を用いる場合は、移動体の循環やバッテリー切れについても考慮する必要があり、シミュレーションは複雑となる。

このように、現場の実態に即し、検証ニーズを満足するシミュレーションを行うことが重要である。

レイアウト検討のポイント

レイアウト検討をする際は、机上(紙面上)で検討するだけでなく、実際の作業を想定することが大事です。作業者と設備の配置図だけではなく、部品の供給方法や作業者の目線・動線の確認、設備のメンテナンス作業等、考慮すべきポイントは多岐にわたります。

また、工程設計は、製造時の品質管理を検討するフェーズでもあります。言い換えると、製造プロセスの中でどのように品質を作り込んでいくかを検討します。たとえば、自工程完結の考え方で、次の工程に不適合品を持ち込ませない場合もあれば、一定の歩留があることを前提に、最終検査の工程で不適合を確実に取り除くという場合もあります。

このように、工程計画では、品質管理や工程能力などを含め、幅広い内容を検討する必要があります。開発・設計者や工場担当者と密に連携し、手戻りが無いように計画することが大切です。